Механічна обробка металу: що треба знати?

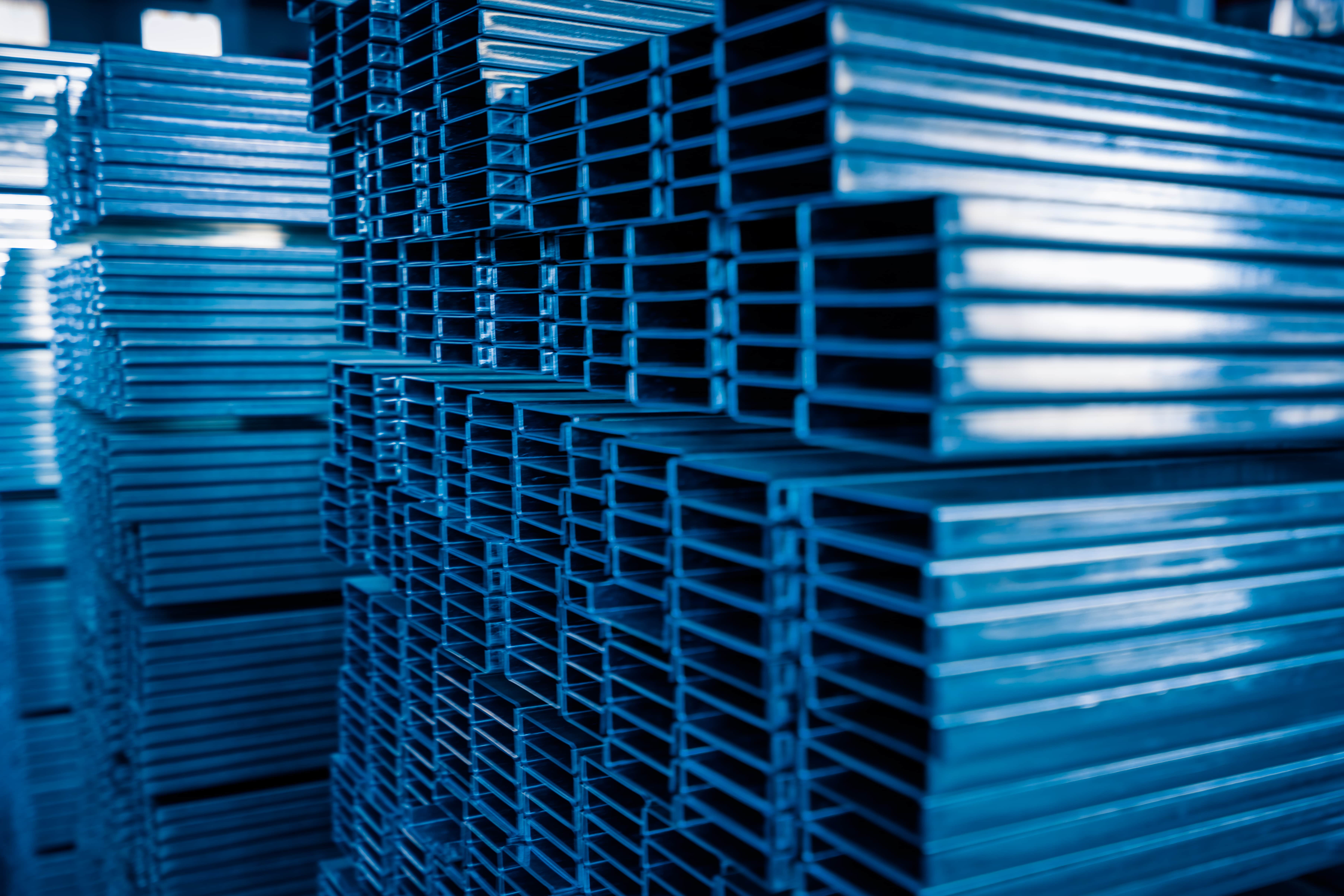

Механічна обробка металів значно прискорила та зробила якіснішими процеси виготовлення металевих виробів. Ми автоматизували виробництво деталей та заготовок та успішно реалізовуємо сотні замовлень у найкоротші терміни та з високою якістю виготовленого продукту.

⠀

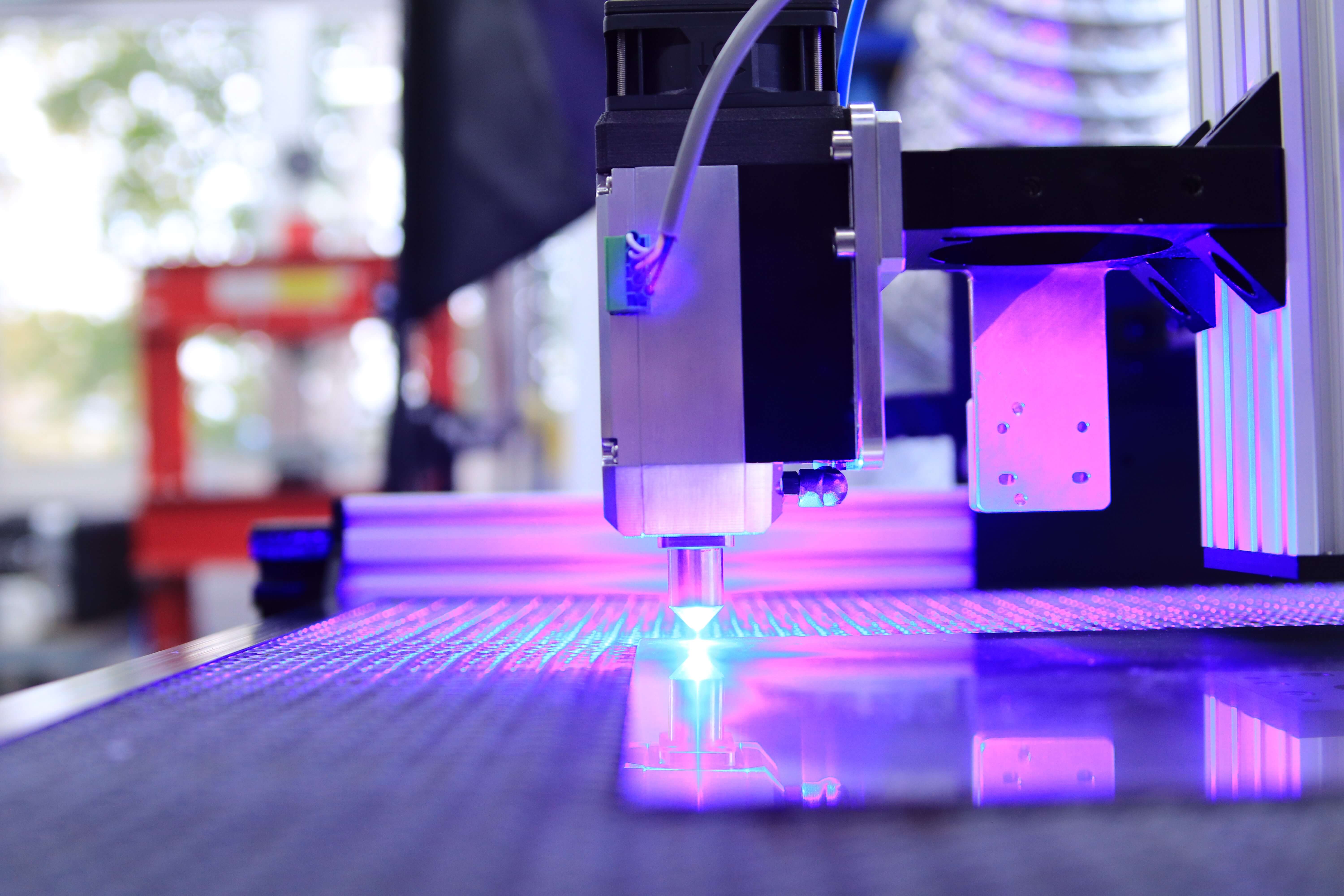

Наше виробництво обладнане числовим програмним керуванням марки HAAS. Металообробка ЧПУ має ряд значних переваг: вона забезпечує високу якість виконання токарних, фрезерних та інших операцій. У роботі ми використовуємо новітнє програмне забезпечення MasterCam, що допомагає нам у програмуванні та моделюванні деталей.

⠀

В даний час для обробки сталевих поверхонь використовуються чотири основних інструменти та їх різновиди:

- різець;

- свердло;

- фреза;

- шліфувальний диск.

Вони встановлюються в різних верстатах (токарних, фрезерних, свердлильно-розточувальних, шліфувальних і волочильних). Поверхня майбутніх виробів буде змінюватися за рахунок видалення зайвого матеріалу (припасу), в результаті чого виходить стружка (брухт) і готові деталі машин і механізмів.

⠀

Існує кілька основних видів механічної обробки металів:

- точіння / різання (токарна обробка);

- свердління;

- фрезерування;

- стругання і довбання;

- протягування і прошивання;

- шліфування й полірування.

Існують також допоміжні види, які використовуються в конкретних ситуаціях, в залежності від форми сталі.

⠀

Основні види обробки металів та їх особливості

Токарні верстати застосовуються для токарної обробки (вирізання) виробів з металів, що обертаються. При цьому ніж, за допомогою якого знімається припуск, закріплюється жорстко. На таких верстатах можна обробляти як внутрішні, і зовнішні поверхні. Цим методом шліфують, оплавляють, обрізають та вирізають деталі, наносять різьблення, знімають фаски тощо.

⠀

Окремим видом огранювання є перфорація (свердління). При цьому в металевому виробі за допомогою свердла просвердлюються отвори різної глибини та діаметра.

⠀

Фрезерування проводиться на фрезерному верстаті, у цьому методі обертається фреза, а виріб, що обробляється, виконує поступальні рухи. Розділяють вертикальне і горизонтальне фрезерування, за допомогою яких у заготівлях роблять пази, канавки, колодязі, а також обробляють великі поверхні, яким треба змінити форму.

⠀

Стругання і довбання сьогодні вже не такі популярні, оскільки через розвиток більш ефективних і результативних методів обробки металів, вони поступово відходять у минуле.

⠀

Протягування і прошивання – це процеси різки металу, під час якого у деталі роблляться отвори, а зсередини і зовні виробу наносяться спеціальні пази для подальшої фіксації оброблюваної деталі.

⠀

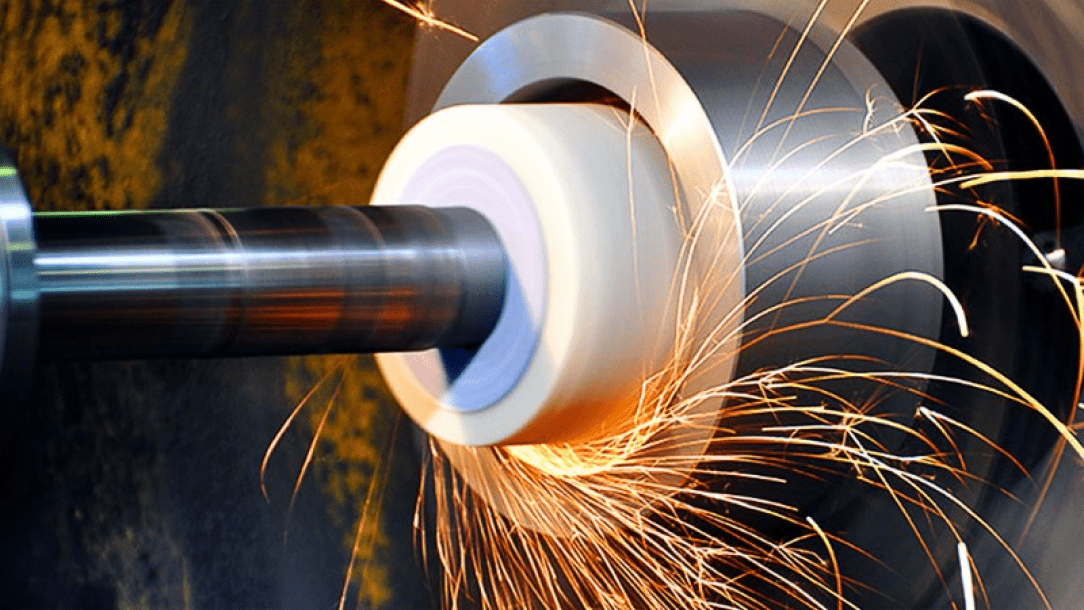

Шліфування забезпечує обробку металевої поверхні з високою точністю. Наступний етап - полірування, що забезпечує дзеркальний блиск та ідеально рівну поверхню деталі.

Комбінування цих способів дозволяє оброблять майже будь-які деталі з металу.